CNC-Maschinen

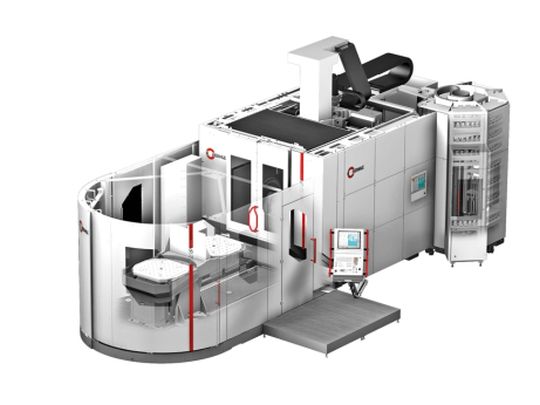

Hermle - C52 U PW2000 (5 Achsen)

Drehzahl max : 18.000 U/min

V-Weg x 1000 mm

V-Weg y 1100 mm

V-Weg z 750 mm

Tischgröße 800 x 800 mm

Tischbelastung 2000 kg

+ 3-fach Palettenwechsler

DMG MORI - DMU 210 P (5-Achsen)

Drehzahl max : 10.000 U/min

V-Weg x 1800 mm

V-Weg y 2100 mm

V-Weg z 1250 mm

Tischgröße Ø 1700 mm

Tischbelastung 8000 kg

+ Genauigkeitspaket

DMG MORI - DMU 200 P (5-Achsen)

Drehzahl max : 42.000 U/min ( mit Vorsatzspindel )

V-Weg x 1800 mm

V-Weg y 2000 mm

V-Weg z 1100 mm

Tischgröße Ø 1700 mm

Tischbelastung 5000 kg

+ Vorsatzspindel

Mori Seiki NMV 5000 (5-Achsen)

Drehzahl max : 20.000 U/min

V-Weg x 730 mm

V-Weg y 510 mm

V-Weg z 510 mm

Tischgröße Ø 500 mm

Tischbelastung 300 kg

+ Drehoption 1200U/min

3D-Metalldruck

Concept Laser M2 Cusing

Laserquelle : 1 x Faserlaser 200 W

Bauraum x 250 mm

Bauraum y 250 mm

Bauraum z 280 mm

Schichtdicke 20 - 50 µm

Focus Ø / Wandstärke 70 - 200 µm

Baurate 2 - 20 cm³/h

Concept Laser M2 Cusing Dual Laser

Laserquelle : 2 x Faserlaser 400 W

Bauraum x 250 mm

Bauraum y 250 mm

Bauraum z 280 mm

Schichtdicke 20 - 80 µm

Focus Ø / Wandstärke 50 - 500 µm

Baurate 2 - 35 cm³/h

Messarm

Romer Absolute Arm 7725SI (2,5m)

Max. Messdimension - 2500mm Volumendurchmesser

Tastermessung (taktil)

Einzelpunktreproduzierbarkeit : 0,017mm

Volumetrische Genauigkeit : ± 0,026mm

Zertifiziert ISO 10360-12

Laserscanmessung

Einzelpunktreproduzierbarkeit : 0,023mm

Volumetrische Genauigkeit : ± 0,034mm

Zertifiziert ISO 10360-8 mit RS5 Laser Scanner

3D Vermessung

+ taktile Vermessung mit dem genauesten Messarm seiner Baureihe

+ optische Vermessung mit integriertem 3D Scanner

+ Software - PolyWorks Inspector™ Premium

Strahlanlage

Twister® Strahlanlage

Teilgröße max Ø 110 x 150 mm

Durchsatz bis zu 400 Teile/h

Anzahl Werkstückträger 10

Anzahl Teile max ca. 100 Stk.

Mit der TWISTER Strahlanlage erzielen wir gleichmäßige und reproduzierbare Oberflächenstrukturen bei minimalem technischen und energetischen Aufwand. Das zentrale Schleuderrad mit patentierter Schaufelgeometrie wirft das Strahlmittel gegen die auf einer Satellitenaufnahme befindlichen Teile. Die Werkstücke werden auf einer kegelförmigen Umlaufbahn um das rotierende Schleuderrad bewegt. Die neuartige Anordnung der Funktionselemente und deren Kinematik (Überlagerung von Dreh- und Schwenkbewegungen) führen dazu, dass die Oberfläche der zu bearbeitenden Teile einschließlich deren Unterseiten gleichmäßig gestrahlt werden und damit eine optimale Oberfläche erhalten.